本项目依托实验室机器人比赛,需要设计一个电机驱动板,控制8个CAN协议的伺服电机。为了锻炼我对RT-Thread的使用能力同时加快开发进度,减少花费在驱动代码上的时间,电机驱动板采用了RT-Thread操作系统。

资料连接

本项目的所有资料全部开源:

硬件工程:https://lceda.cn/FranHawk/485tocan_motor_controller

软件工程:https://github.com/FranHawk/RT-Thread-485toCAN

需求分析

- PC上位机由串口通过485协议发送电机转矩电流指令到电机驱动板,电机驱动板对指令解码并通过CAN总线发送转矩控制指令

- PC上位机由串口通过485协议发送状态查询指令到电机驱动板,电机驱动板对指令解码并通过CAN总线发送状态查询指令,电机通过CAN总线返回包括转矩电流和编码器位置在内的状态,由电机驱动板发送回上位机

- 电机驱动板为电机供电,每个电机最大电流1.5A,则总共需提供最大12A的电流

协议分析

- CAN是物理层与链路层协议,一般微控制器(MCU)均带有CAN链路层外设,需要在硬件上对CAN物理层的支持

- 485是物理层协议,一般将UART作为链路层与微控制器(MCU)通讯,需在硬件上提供对485物理层的支持

硬件设计

硬件需求

- 控制:微控制器

- 通讯:485转UART芯片,CAN物理层芯片

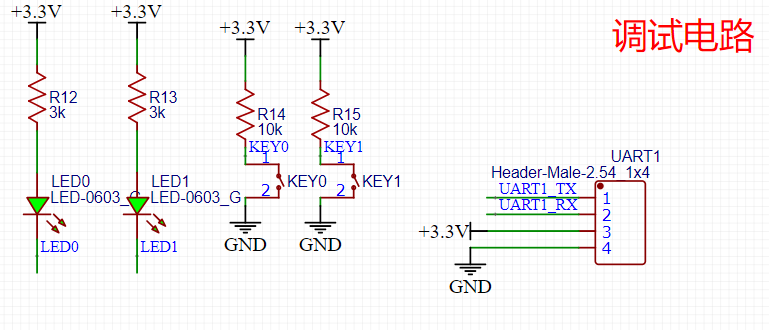

- 调试:SWD烧写接口,复位按键,晶振,调试串口,LED2,按键2

- 电源:直流12V输入,提供3.3V,5V,12V供电。12V需满足电机最大电流要求。

- 接口:CAN电机接口x8,485接口x2,12V电源接口

硬件选型

伺服电机

采用光毓机电的RMDL伺服电机,RMD-L 伺服电机是一款高集成度的动力输出模组。集成高性能 FOC 驱动器,高功率密度无刷电机,高精度绝对位置编码器三大功能部件。突破传统分布式设计,使得终端产品结构设计更加简洁,产品内部走线更加便捷,整机性能更稳定。

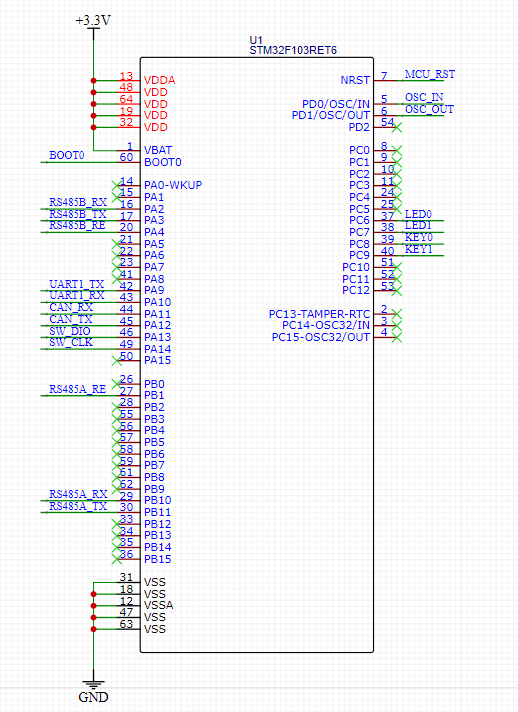

MCU

STM32F103RET6

由于开发时间比较短,我采用了我最常用的STM32F103RET6,它拥有一个CAN控制器,64kRAM,256kROM,满足需求,实际上RAM用不到这么大,毕竟现在芯片这么贵,其实完全可以采用相同功能但是RAM更小更便宜的芯片

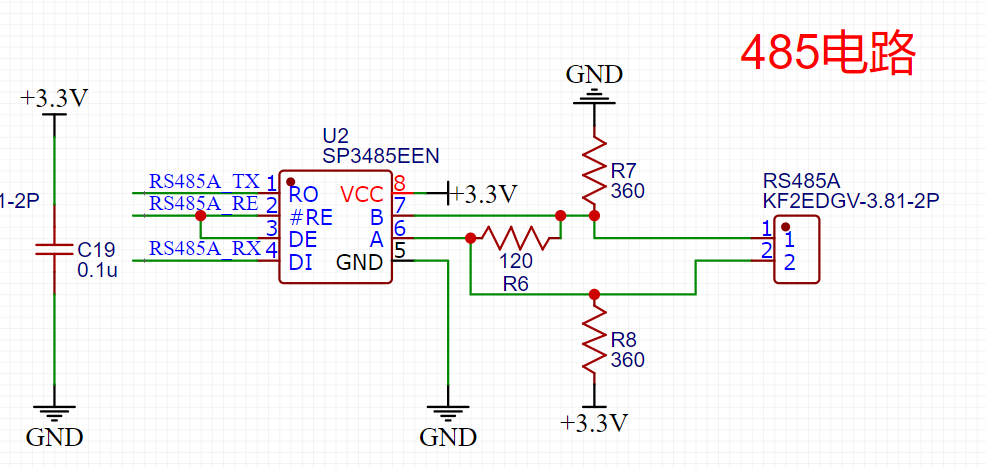

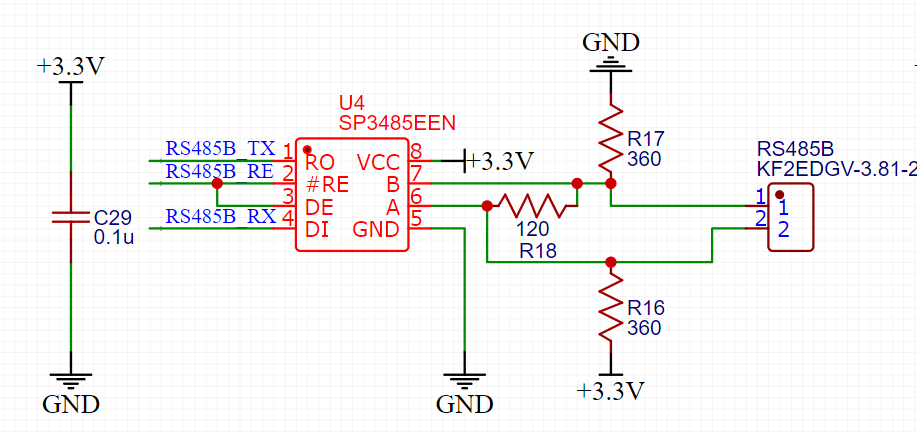

485

SP3485

参照了正点原子战舰开发板上的设计

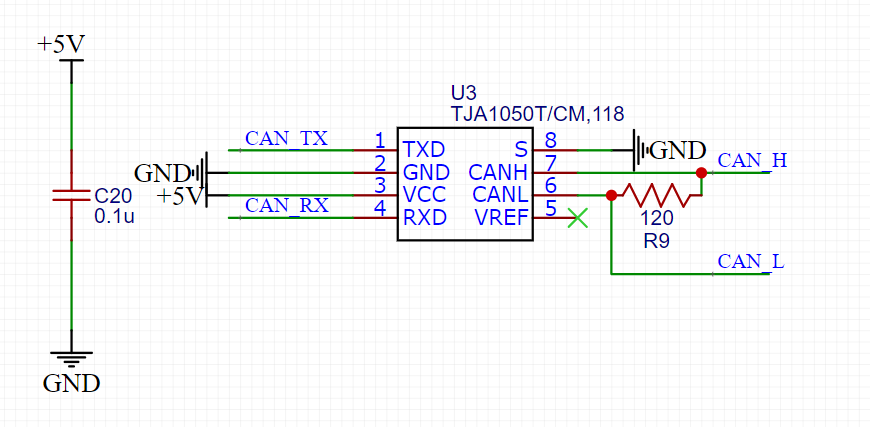

CAN

TJA1050

参照了正点原子战舰开发板上的设计,5V供电

12V供电

采用程控电源直接给电机驱动板提供12V供电,但是要保证电机驱动板可以通过足够大的电流,预计在PCB上采用开窗的方式加大电流承载量。

5V,3.3V供电

- TPS5430开关电源将12V降至7.3V保证供电效率

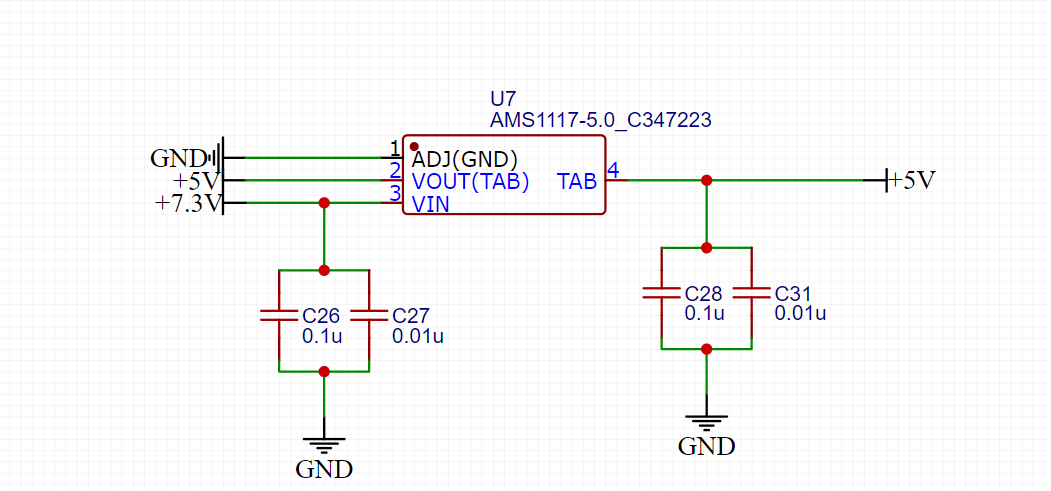

- AMS1117-5.0将7.3V降至5V

- AMS1117-3.3将5V降至3.3V

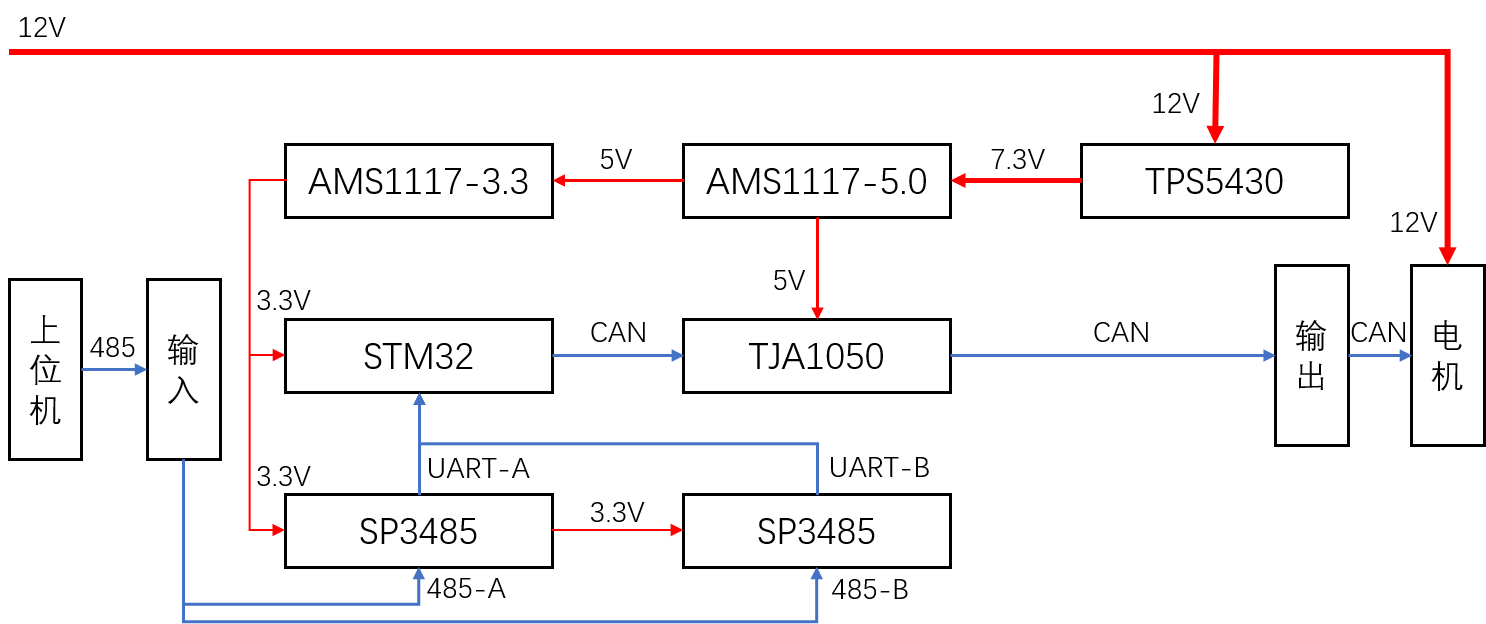

硬件整体结构

采用了两个SP3485芯片,其实一片就够用了,为了提高硬件的可扩展性,又另外加了一片

硬件设计流程

采用免费的EDA软件立创EDA,可以直接从立创商城导入封装,同时可以采用浏览器编辑器,全部云端化处理,免去下载软件的麻烦。

完整硬件工程链接如下

https://oshwhub.com/FranHawk/485tocan_motor_controller

接下来展示各个硬件部分的原理图。

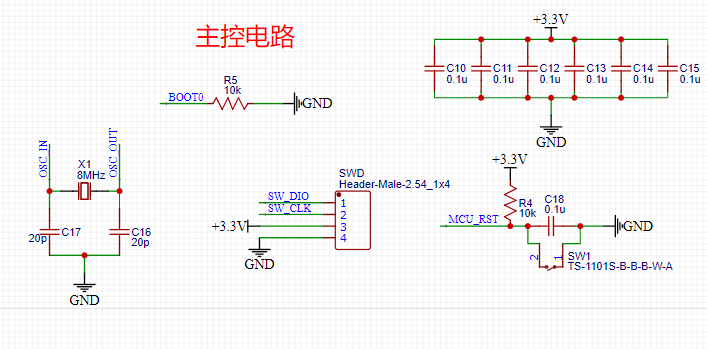

STM32主控部分

STM32调试部分

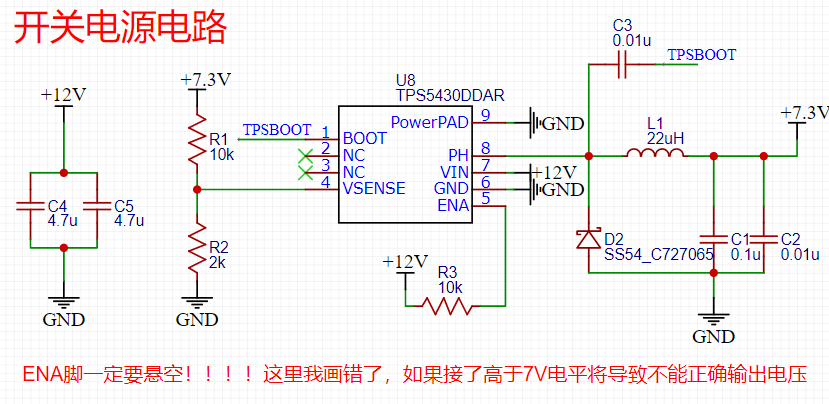

7.3V开关电源部分

- 我参照了数据手册的参考设计,数据手册可以在立创商城上找。

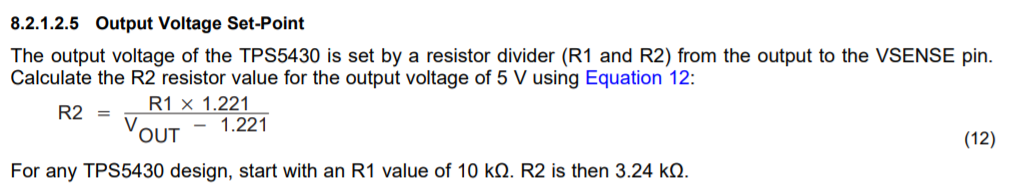

- 其中R1,R2的计算公式如上,R1为10k,R2为2k,计算得到输出电压为7.3V。

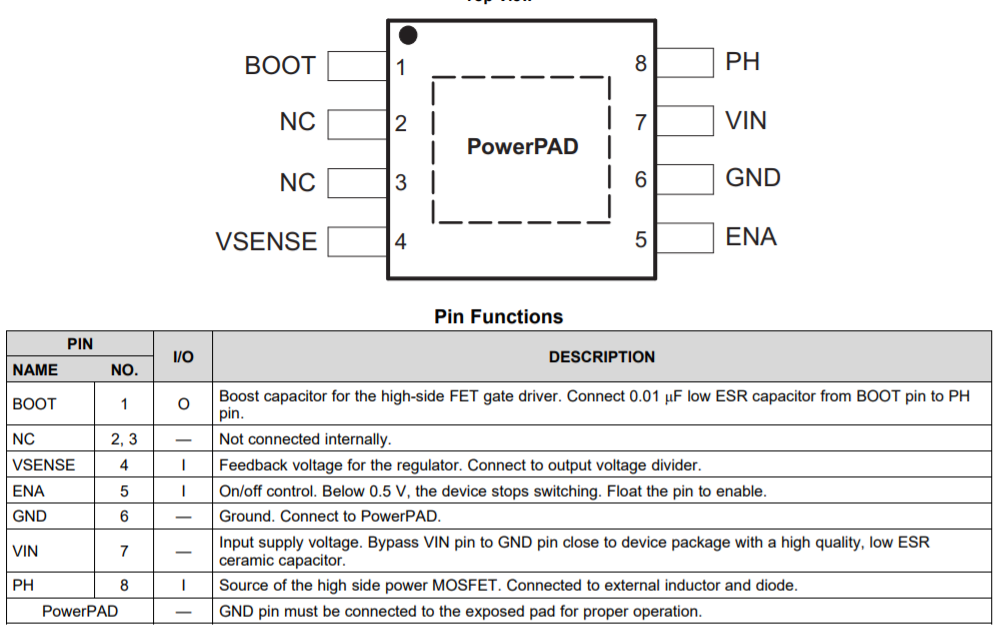

- 这里设计的时候我设计出现了一个问题,板子到了后发现7.3V电压无法正常输出,通过查看数据手册发现ENA浮空就好了。

5V电源部分

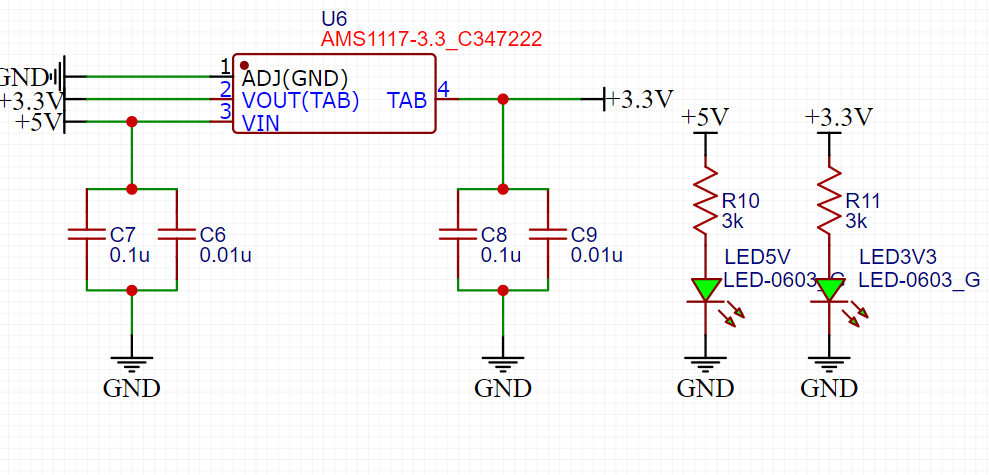

3.3V电源部分

485电路部分

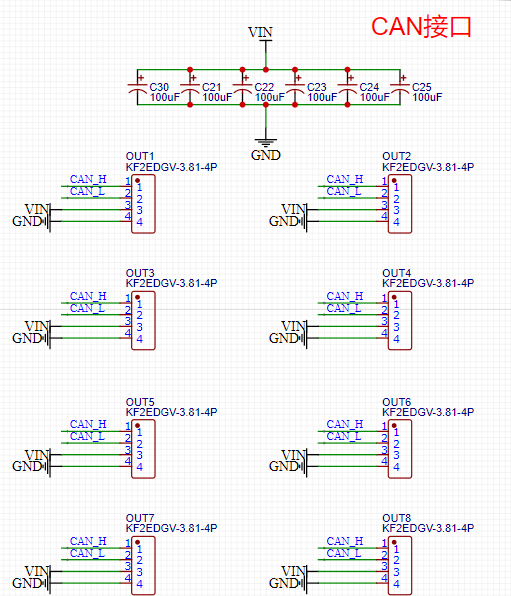

CAN电路部分

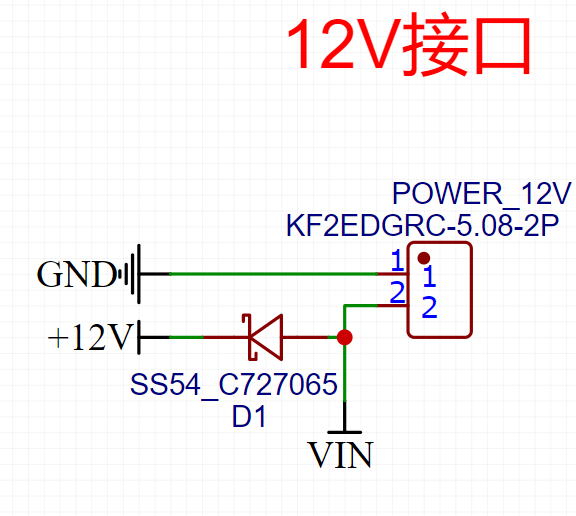

12V及CAN接口电路部分

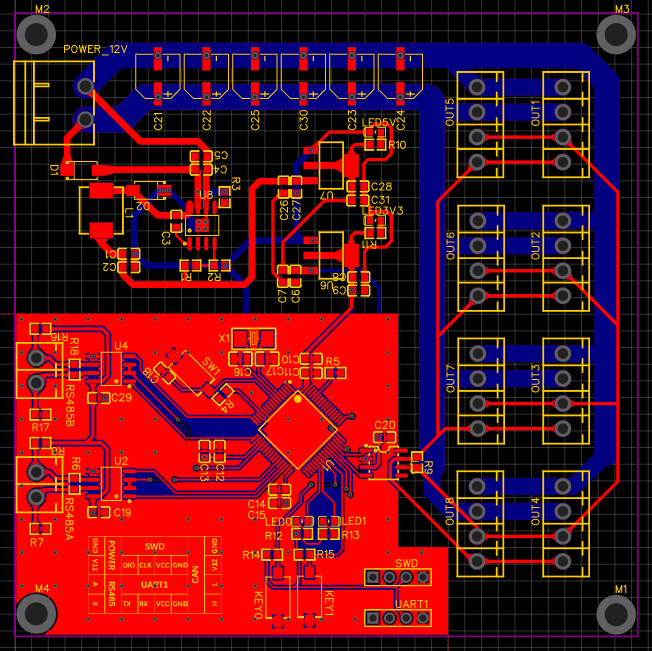

PCB

硬件制作流程

采用嘉立创的PCB制版和SMT贴片,贴片的时候的BOM表和有极性的芯片贴片方向一定要仔细调整。从投板,贴片,到收到货总共花费5天时间。最终成品图如下。

正面图

背面图

最后

以上就是朴实月饼最近收集整理的关于基于RT-Thread的CAN电机驱动板设计 (一)需求分析与硬件设计资料连接需求分析协议分析硬件设计的全部内容,更多相关基于RT-Thread的CAN电机驱动板设计内容请搜索靠谱客的其他文章。

发表评论 取消回复