上一篇围绕智能制造发展过程的第一个阶段——“数字化”展开阐述,重点介绍实现数字化的关键技术–数据采集(点此查阅第一篇详情)。本篇将围绕智能制造发展的第二阶段“网络化”展开论述,尤其是网络化过程中的数据共享与协同。

什么是网络化?

网络化是指利用通信技术和计算机技术,把分布在不同地点的计算机及各类电子终端设备互联起来,按照一定的网络协议相互通信,以达到所有用户都可共享软件、硬件和数据资源的目的。由此看出,网络化的核心目标是共享,通过软硬件资源及数据资源的共享实现资源的充分利用及协同化、全面化工作的目标。

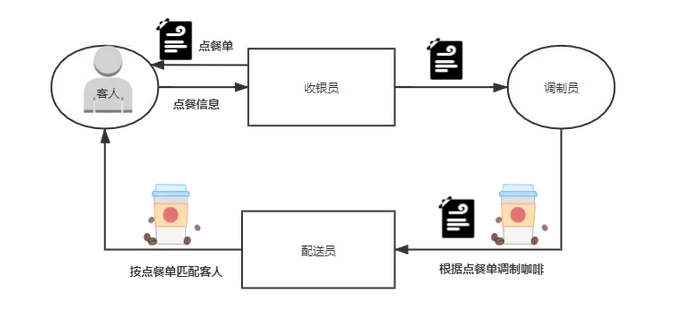

例如,开一个咖啡店,多名员工分工合作,收银员负责收银,调制员负责调制咖啡,配送员负责送餐。要实现整个过程,收银员需要告诉调制员调制什么咖啡、加什么料;调制员调制好咖啡之后需要告诉配送员调制的是什么咖啡,配送员还需要问收银员咖啡是哪位客人点的,才能正常送出。这种两两之间信息交换的模式,当店里客人较多的时候,极易产生混乱。如果采用信息共享的模式,可以得到极大的改善。比如收银员在客人点餐的时候,生成一个带编号的点餐单,并记录下客人所点的咖啡类型及要求,同时给客人相同的点餐单;此时收银员只要把点餐单传递给调制员,调制员完成咖啡调制后,将咖啡连同点餐单给配送员;配送员根据点餐单号找到具体点餐的客人便可完成送餐。在这整个过程中只需要收银员、调制员、送餐员及客人都共享点餐信息,通过点餐单传递就可以实现协同作业。

当依靠通信和计算机技术实现点餐信息在各角色成员间传递共享,借助网络化传输和数字化呈现技术,就可以避免点餐单被人工来回传递带来的破损、丢失等一系列问题,使信息共享更加便捷,协同工作更加高效。在制造业生产过程中,在企业内部设计、采购、生产、服务等各部门之间,在企业外部供应商、客户等上下游之间……跨业务、跨部门、跨组织等都需要信息共享与协同合作。随着业务层面共享的数据愈加繁多、协同的流程愈加复杂,组织亟需通过网络化解决高效协同的问题。

要实现网络化的关键之一便是数据共享。

如何保障各协同角色能够准确识别需要共享的数据是协同工作有效开展的基础。比如:咖啡店实现协同工作的前提是各员工都能看懂点餐单,能够明确点餐单上数据信息所代表的含义。因此,共享数据的标准化与完整度就显得十分重要。

在数据共享的领域里,主数据的共享与管理是最为基础的部分,因为主数据是可以跨业务、跨系统、跨部门被重复利用的数据,是提高企事业单位数据质量和数据资产价值的关键因素。在制造业,通常将两个或两个以上系统或业务共享的、相对静态的通用基础数据称为主数据,如组织部门、人员、客户、供应商、产品、物料信息等。

要保证业务系统之间能够准确识别共享的数据就需要统一的主数据标准和规范,主要包括属性标准、流程标准、集成标准等。通过定义数据标准,保障同一种数据在业务系统之间使用相同的定义方式,进而满足不同系统的数据需求,避免同一信息在各系统出现不一致现象所导致的理解偏差。

属性标准:需要定义每类主数据包含的中文名称、英文名称、字段长度、必填属性、属性来源、维护部门、备注、属性对应的值列表等信息。

管理标准:主数据的属性覆盖了多个相关业务部门的需求,需要界定每个属性的管理归属。例如物料主数据,设计人员创建物料,关注设计参数属性;物资采购人员维护物料的采购属性;财务人员维护物料的财务属性;库存人员维护物料的库存属性;生产人员维护物料的计划属性;营销人员维护物料的销售属性等。通过流程管理将各角色的数据维护工作串联起来,完成主数据的全属性维护,实现数据单一入口、一次性数据录入、全局共享。

集成标准:主数据集成标准主要梳理主数据集成触发的场景、数据流向、接口的提供方、接口的调用方、接口采用的开发规范、接口集成方式等内容。

要确保共享数据能够在业务系统中正常使用,需要保障共享数据的完整性。针对企业中各业务系统数据可能存在的数据不完整、数值缺失等情况,需要对数据进行清洗,以确保数据质量。主数据清洗工作主要指对“脏数据”的清洗,通过对比企业制定的标准规范,将不符合标准的数据进行调整校正,使之成为符合主数据标准的“干净数据”,数据清洗工作包括:对当前存在的一物多码的数据进行处理,对数据缺失及不正确的属性进行调整等。

数据标准化的目的是共享应用,通过标准的数据集成接口可将治理好的主数据共享给其他业务系统。

为实现生产业务的全面数字化协同,制造企业往往会建设很多业务系统。而企业在实现数据共享的过程中,可能需要业务系统间两两集成,这样容易造成数据多头管理、数据治理困难、数据来源不一致难以建立统一的标准等问题,针对此情形,企业可建立统一的数据中心来实现数据的统一管理。业务系统只需与数据中心集成,由数据中心完成数据的管理与治理,并将数据分发给其他需要的业务系统,这样保证数据源头只有一个、数据管理统一标准、各业务系统使用的是同一个数据,从而实现网络化高效协同。

智能制造网络化应用的一个典型场景是设计制造协同一体化,即网络化协同平台。

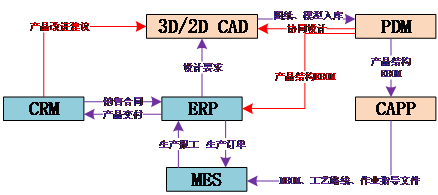

设计制造协同一体化重点打通从产品订单、产品设计、工艺设计、生产制造、成品交付等整个生产过程,涉及ERP、CAD、PDM、CAPP、MES、CRM等业务系统之间的数据共享与协同,典型协同过程可示意描述如下:

典型协同过程

ERP系统从CRM获取订单信息,将订单要求反馈给CAD软件,CAD进行产品设计,并将设计的图纸、模型在PDM中入库;PDM系统将产品结构EBOM传递给CAPP系统;CAPP系统进行工艺设计,并将MBOM、工艺路线、作业指导文件传递给MES系统;MES系统获取ERP系统的生产订单进行排产,生产执行,并将生产报工数据反馈给ERP系统;产品完成后ERP系统将交付信息传递给CRM系统。同时,CRM系统可以指导设计改进,依托PDM系统可进行协同设计反馈。

可以说,互联网带来的制造和生产的网络化,正是基于企业内部网和外部网实现的,也是目前所提及的“互联网+制造”的核心内涵,在企业网络化过程中实现数据的共享与交互应用,具有如下效果:

通过网络化协同,打通各业务链条,消除业务系统之间的信息孤岛,提升设计制造过程的效率和质量。

通过数据标准化,统一数据语言,实现数据资源共享,保持各业务系统之间数据的一致性,提升整体的生产管理水平。

通过协同一体化,建立反馈机制,促进产品设计创新改进,提高整体的战略协同力,提升企业的创新应用能力。

最后

以上就是贤惠猫咪最近收集整理的关于智能制造与大数据——数据共享实现网络化的全部内容,更多相关智能制造与大数据——数据共享实现网络化内容请搜索靠谱客的其他文章。

发表评论 取消回复